Svařování pozinkované oceli: příprava, technologie, hroty

Na válcovanou ocel je nanesen zinkový povlak o tloušťce 2 až 150 mikronů jako ochrana proti korozivní oxidaci. Tímto povlakem se na povrchu kovu vytvoří film oxidu zinečnatého, který chrání ocel před vnějším prostředím. Krystalická struktura této fólie je velmi hustá, obsahuje minimální počet pórů, což zajišťuje spolehlivou ochranu kovu.

Je nutné odlišit pozinkovanou ocel od „nerezové oceli“. Zinkový povlak chrání pouze vrchní vrstvu oceli, je levný, a proto je pozinkovaná ocel v průměru o 10-20% dražší než běžná ocel. Nerezová ocel je ocel s vysokým obsahem legujících prvků, které zabraňují korozi v celé její tloušťce a cena takové oceli je 5-10x vyšší než u válcované oceli podobných rozměrů.

Vzhledem k tomu, že pozinkovaný kov je ve svém průřezu téměř výhradně tvořen obyčejnou ocelí, liší se technologický postup galvanického svařování pouze v určitých vlastnostech.

Svařování konstrukcí vlnité střešní krytiny upravuje resortní normy VSN 349-87. Svařování pozinkovaného kovu se provádí v souladu s GOST 5264-80 a 11534-75, které stanoví požadavky na geometrické parametry spojů. Neexistují žádné samostatné normy pro svařování galvanizovaných dílů, ale oddělení a podniky si mohou vyvinout své vlastní regulační požadavky a technické podmínky pro provádění takové práce.

Trénink

Svařování pozinkované oceli je práce, kterou zvládnou i svářeči amatéři. Před provedením práce se doporučuje procvičit si na některých podobných útržcích, abyste se „dostali do rukou“ a upravili nastavení zařízení.

Svářeč musí dodržovat řadu osobních bezpečnostních opatření:

- práce musí být prováděna v běžné ochranné masce a respirátoru nebo v masce s ventilačním zařízením;

- Izolované rukavice musí mít pogumovaný povlak.

Galvanizační svařování se provádí pomocí některého z hlavních způsobů připojení:

- Ruční svařování – pro ocel o tloušťce 1,5 mm.

- Svařování poloautomatickým strojem – používá se pro kov o tloušťce větší než 0,6 mm.

- Bodové odporové svařování – určeno především pro spojování plechů do tloušťky 0,45 mm.

- Plynové svařování směsí kyslík-acetylen – vhodné pro ocel libovolné tloušťky.

Bez ohledu na zvolený způsob svařování je třeba vzít v úvahu řadu podmínek:

- Teplota tání zinku (420°C) je nižší než teplota tání oceli (1100-1200°C) a k odpařování dochází již při teplotě 906°C. Zinkové páry ve vzduchu znečišťují ovzduší a mají škodlivý vliv na zdraví svářeče.

- Tavenina zinku napěňuje a vstupuje do ocelové konstrukce, přičemž porušuje stanovené parametry kovu a zinek zatékající do svaru vede ke ztrátě jeho kvality.

- Šev se provádí „za toku“, elektroda nebo hořák se přikládají opakovaně, krátkými doteky.

- Neměli byste svařovat velké plochy jedním švem, měli byste kontrolovat kvalitu svaru.

- Před svařováním musí zinek zcela vyhořet, aby nedocházelo k pěnění švu.

- Při tloušťce oceli větší než 4 mm se ve svarovém spoji provede zkosení na 1/3 tloušťky plechu.

- Aby zinek nevyhořel, můžete na kov položit azbestový hadřík, nebo jen vlhký hadřík.

Odstranění povlaku

První technologickou operací při galvanizačních svařovacích pracích je odstranění zinkového povlaku.

Nejrychlejším způsobem čištění kovu je zahřátí součásti plynovým hořákem. Tato metoda však není bezpečná, protože zinek se uvolňuje ve formě toxických výparů.

U malých objemů svařování v dílně se zinkový povlak odstraňuje mechanicky – smirkovým papírem, pilníkem nebo brusným kotoučem na úhlové brusce. Lze použít tepelné nebo kyselé čištění, ale tyto metody vedou k tvorbě škodlivých výparů.

Pro velké objemy svařovacích prací lze galvanizaci leptat pomocí kyseliny. Práce s kyselinou ale vyžaduje zvýšená protipožární opatření.

Při svařování pozinkovaných trubek se z vnější i vnitřní strany spoje odstraní zinkový povlak a následně se povrch odmastí kyselým nebo alkalickým roztokem.

Aplikace invertoru

Pro svařování oceli o tloušťce minimálně 1,5 mm je vhodné použít ruční elektrický obloukový svařovací stroj. Tenčí kov se snadno propálí a vyžaduje určitou zručnost při obsluze a citlivé nastavení zařízení. Svařování se provádí s obrácenou polaritou proudu, ve kterém je svorka „mínus“ připevněna k dílu a svorka „plus“ je připevněna k držáku.

Rychlost svařování by měla být nižší než při svařování oceli stejné tloušťky. Toto snížení nesmí být nižší než 10 % a více než 20 %. Aktuální síla se liší:

- Pokud se svařování provádí konvenčními elektrodami OZS-4, UONI-13/45 a 13/55, MP-3, pak by měla být proudová síla o 5-10A menší než u negalvanizované oceli.

- Pokud je svařování prováděno galvanizačními elektrodami TsU-5, TsL-20, TsL-39 a dalšími, pak je proudová síla nastavena na 10-50A více a mezera mezi svařovanými prvky by měla být větší než při připojení negalvanizovaných ocel stejné tloušťky.

Elektroda je nakloněna k obrobku ne více než 45°, jinak může dojít ke spálení kovu. Střídač vyžaduje pečlivé nastavení proudu a stabilního napětí, protože při nízkém proudu nedojde ke svaření švu a příliš vysoký proud také povede k přepálení spoje a odpaření zinku na velké ploše. Při kolísání výkonu se elektroda může přilepit na kov a poškodit celistvost švu.

Výběr značky elektrody by měl být proveden s ohledem na požadavky na spoj:

- Elektrody potažené rutilem poskytují pevnější spojení, ale šev bude vyžadovat další antikorozní úpravu.

- Elektrody obsahující silné bazické tavidla účinně utěsňují šev a poskytují mu spolehlivou ochranu proti korozi, ale pevnost švu se sníží o 15-25%.

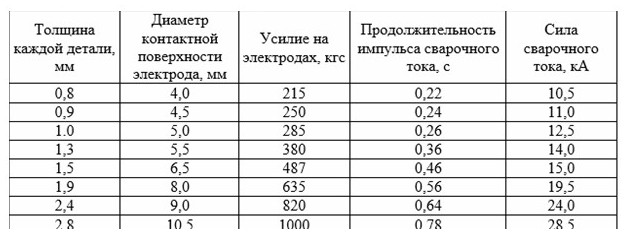

Přibližný způsob aplikace elektrod je uveden v tabulce.

Největší obtíží ručního svařování je správná regulace proudu a doby kontaktu elektrody s povrchem.

Pomocí poloautomatického stroje

Na mnoha poloautomatických strojích je svařovací režim „Synergický“, ve kterém si v nastavení můžete vybrat konkrétní typ práce (přednastavení), který se nejlépe hodí pro požadovaný typ kovu. Pokud takový režim není k dispozici, bude zapotřebí další čas na nastavení zařízení a případně experimentování se svařováním některých trimů.

Svařování na poloautomatických strojích lze provádět buď pomocí přísad dodávaných podél hadice, nebo lze jako ochranné médium použít argon.

Drát se volí v závislosti na tloušťce dílů.

Pokud je síťové napětí nižší než 220V, průměr drátu se zmenší o 0,2 mm oproti doporučenému.

Hořák je nakloněn pod úhlem 70-75º k povrchu spoje při provádění přetavovacího švu a 20-30° při vytváření švu plnicího. V tomto případě musí být pájka (přísada) umístěna před plamen, aby nespálila kovový povlak.

Použití přídavných materiálů na bázi mědi umožňuje vytvořit v oblasti svařování prostředí ochranného plynu. Tato technologie má řadu výhod:

- svarový šev a kovový povrch kolem něj jsou chráněny před korozí;

- minimální rozstřikování taveniny;

- tavidlo spotřebovává značné množství generovaného tepla, čímž zabraňuje zahřívání velké plochy kovu;

- následně lze šev snadno zpracovat.

Teplota tání přísad mědi je nižší než u oceli, takže tento typ svařování je spíše jako pájení kovu, ale zajišťuje pevné spojení. Všimněte si, že tato metoda zabraňuje poškození zinkové vrstvy.

V závislosti na obsahu těchto přísad přísady nastavují požadované kvality svaru:

- Silikonová přísada CuSi3 usnadňuje zpracování svaru, ale snižuje jeho pevnostní vlastnosti, protože křemík má vysokou tekutost.

- Hliníková přísada CuAl8 se používá pro pozinkované oceli s vysokým obsahem tohoto legujícího prvku.

- Silikon-manganová přísada CuSi2Mn je určena pro vytváření spojů se zvýšenou pevností.

Při svařování potrubí pitnou vodou se používají tavidla značky HLS-B, která jsou zdravotně nezávadná a rychle se rozpouštějí ve vodě. Po zahřátí tavidlo nejprve zbělá a poté zprůhlední, což znamená, že je připraveno k zahájení procesu pájení.

Kovy do tloušťky 4 mm lze pájet jedním průchodem, ale větší tloušťky vyžadují více průchodů. Po svaření se zbytky pájky odstraní štětcem a vodou. Vnitřek potrubí je naplněn vodou na jeden den, poté se promyje.

kontaktní svařování

Bodové svařování může být provedeno na kov jakékoliv tloušťky, ale nejlépe je to provést na plechu, protože velmi tenké pozinkované plechy se obtížně spojují jinými metodami. Pro svařování pozinkovaných ocelí na odporových svařovacích strojích se používají elektrody značek BrKh a BrKhTsr vyrobené na bázi bronzu.

Bodové svařovací stroje mohou pracovat na stejnosměrný nebo střídavý proud a specializované zařízení pro svařování plechů a pozinkování má navíc tři další pulzní režimy:

- předehřívání oblasti připojení;

- proces svařování;

- konečné tepelné zpracování.

Pevnost svaru při tomto způsobu spojování je vyšší než u prvků samotných, proto je tento typ svařování běžný při spojování prvků karoserií automobilů.

Je třeba také poznamenat, že odporové svařování zajišťuje rovnoměrné svařování švu po celé jeho délce, což je obtížné dosáhnout ručním svařováním. Proto je vhodné instalovat kontaktní aparát v dílnách, které pravidelně svařují pozinkované výrobky ve velkých objemech.

Při bodovém svařování plechů o tloušťce nad 1,5 mm se doporučuje kování. Kování je náraz na šev během procesu chlazení, který se provádí kladivem nebo perlíkem.

Významnou nevýhodou bodového svařování je vysoká energetická náročnost svařovacích strojů.

Vypnutí

Po svářečských pracích je nutné místnost vyvětrat a odstranit zinkové hobliny.

Je třeba mít na paměti, že vyčištěná místa budou podléhat korozi a způsobí snížení kvality celé konstrukce. Proto je po dokončení práce nutné z nich odstranit vodní kámen, obrousit šev a nanést ochranný nátěr.

Povrch v oblasti svaru musí být opatřen nátěrem nebo antikorozním nátěrem. Dobrou možností by byla barva obsahující 94 % zinkového prachu. Je možné tavit zinkový drát nebo tyče ze slitiny zinku a kadmia.