Aplikace elektrostruskového svařování – svařování kovů

Elektrostruskové svařování se obvykle provádí střídavým proudem. U zařízení se třemi elektrodami je vhodné použít třífázový proud.

Pro elektrostruskové svařování se obvykle používá elektrodový drát o průměru 2,5 nebo 3 mm; elektrostruskové stroje, stejně jako obloukové svařovací stroje, pracují s konstantní rychlostí podávání drátu. Proud je dodáván speciálními transformátory – jednofázovými nebo třífázovými, s tuhou charakteristikou. Elektrické parametry se poněkud liší od parametrů transformátorů pro obloukové svařování: transformátory jsou konstruovány pro proudy 600-3000 A pro každou elektrodu, s výkonem 55-450 kVA.

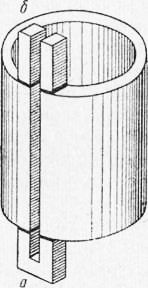

Obr. 1. Počáteční (a) a výstupní (b) pásy používané při elektrostruskovém svařování

Vinutí transformátoru je sekční; režim se zhruba reguluje přepínáním stupňů, někdy dálkově stykači. Přesnější regulace se provádí změnou rychlosti podávání drátu; zvyšování rychlosti zvyšuje proud, snižování snižuje. Kromě svařovacího proudu a rychlosti podávání drátu se někdy automaticky reguluje i hladina kovové lázně. Do šoupátka je zabudována izolovaná sonda, která omezuje lázeň a vstupuje do struskové lázně. Proud prochází pomocným obvodem z transformátorové svorky přes sondu do základního kovu. Napětí mezi sondou a výrobkem závisí na vzdálenosti sondy od zrcadla lázně. Toto napětí působí na elektromotor, který pohybuje šoupátkem společně se strojem a udržuje konstantní hladinu lázně.

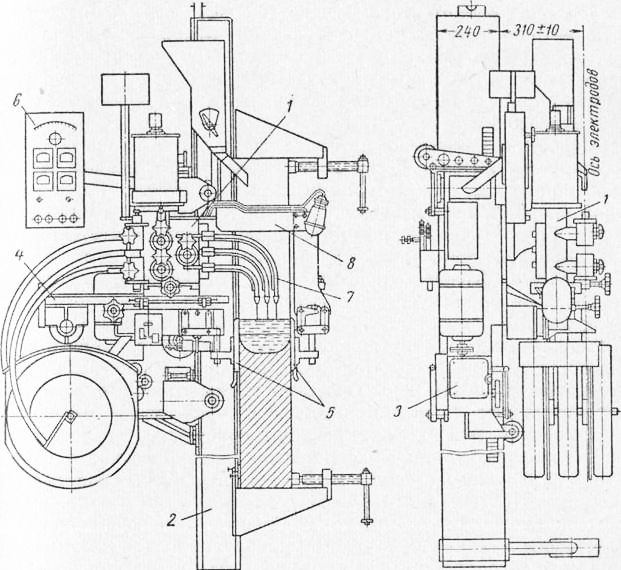

Obr. 2. Tříelektrodové kolejnicové zařízení

Zařízení pro elektrostruskové svařování mohou mít různou konstrukci v závislosti na jejich účelu. Uvažujme zařízení kolejnicového typu (obr. 136). Při svařování lze současně použít jednu, dvě nebo tři elektrody. Průměr elektrody je 3 mm. Svařovací proud pro každou elektrodu je až 900 A, celkový proud se třemi elektrodami je až 2700 A. Zařízení kolejnicového typu se pohybuje svisle podél švu na speciální sloupové liště, upevněné na výrobku, rovnoběžně s osou švu. Na sloupové liště je upevněna ozubená tyč, se kterou zabírá ozubené kolo pojízdného vozíku, které posouvá zařízení po liště. Pojízdný vozík je poháněn stejnosměrným elektromotorem o výkonu 0,7 kW. Druhý podobný elektromotor pohání společný podávací mechanismus pro všechny tři elektrody. Horizontální podávací mechanismus, který zajišťuje vratné pohyby stroje společně s elektrodami, je poháněn třetím střídavým elektromotorem o výkonu 0,1 kW.

Rychlost pohybu stroje podél švu během svařování je regulována automaticky, v závislosti na úrovni kovu svarové lázně, působením na elektromotor. Hrubé nastavení rychlosti pohybu stroje se provádí změnou převodových stupňů, přesnější – seřízením elektromotoru. Plný rozsah regulace rychlosti pohybu stroje je 0,5-9,5 m/h. Podvozek má mechanismus pro přepínání z pracovní na pochodovou rychlost 50 m/h, prováděný vačkovou spojkou pro montážní pohyby stroje.

Rychlost podávání elektrodového drátu se nastavuje změnou převodových stupňů a přepínačem otáček elektromotoru v rozsahu 150-500 m/h. Rychlost horizontálního vratného pohybu stroje s elektrodami je 20-60 m/h.

Klouby jsou připevněny k pojezdovému vozíku, přední kluzák přímo a zadní kluzák je zavěšen na desce upevněné k vozíku a protažené mezerou mezi svařovanými hranami. Klouby jsou vyrobeny z červené mědi a jsou chlazeny tekoucí vodou. Svařovací proud je k elektrodám přiváděn přes trysky pro přívod proudu; celkové ovládání stroje a měřicích elektrických zařízení je soustředěno na ovládacím panelu.

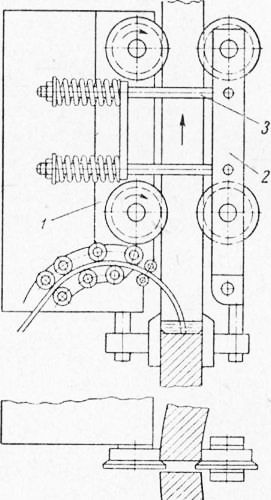

Bezkolejné elektrostruskové svařovací stroje se nepohybují po kolejnici, ale přímo po povrchu svařovaného výrobku. Bezkolejný stroj má dva vozíky (obr. 137): přední je hnací vozík a zadní je volný vozík, ale po obou stranách svarového švu. Vozíky jsou vzájemně spojeny plochými tyčemi, provlečenými mezerou mezi okraji svařovaného výrobku. Tyče jsou vybaveny silnými tažnými pružinami, které přitlačují jezdce vozíku k výrobku a vytvářejí dostatečnou přilnavost hnacího vozíku k výrobku pro pohyb stroje. Pro zlepšení přilnavosti je pracovní plocha jezdců opatřena ostrými zářezy a kalena na vysokou tvrdost. Pro přesnější kopírování švu během svařování jsou jezdce opatřeny přírubami, které vstupují do mezery mezi okraji výrobku.

Bezkolejná kráčející magnetická zařízení jsou obzvláště přenosná a vhodná pro použití na staveništích a skluzech. Pro snížení hmotnosti a rozměrů jsou navržena bez podávacích mechanismů a horizontálního kmitavého pohybu elektrod. Mechanismus podávání elektrod je instalován samostatně; počet elektrod je jedna nebo dvě. Zařízení je drženo na svislé ploše výrobku a pohybuje se po něm pomocí dvou elektromagnetů napájených stejnosměrným proudem. Klikový nebo excentrický mechanismus, poháněný malým elektromotorem, střídavě odtrhává jádro jednoho z elektromagnetů od výrobku a posouvá jej dopředu; v důsledku toho se zařízení pohybuje nahoru v malých krocích o několika milimetrech; jeho celková rychlost pohybu je 3,5-20 m/h. Jeden z modelů zařízení váží pouze 18 kg, zařízení snadno přenáší jeden pracovník.

Používají se tavená tavidla, která se svým složením mírně liší od tavidlů pro obloukové svařování. Vzhledem k nízkému bodu tavení základního kovu se svarový kov tvoří téměř výhradně v důsledku tavení elektrodového drátu. Protože je téměř vždy nutné určité legování svarového kovu, pro elektrostruskové svařování se často používá legovaný svařovací drát. Jako příklad uvedeme režimy elektrostruskového svařování podélného švu bubnů parních kotlů vyrobených z oceli 22K o tloušťce stěny 70-90 mm.

Obr. 137. Schéma bezkolejného zařízení

Produktivita elektrostruskového svařování je v tomto případě několikanásobně vyšší než u vícevrstvého automatického obloukového svařování pod tavidlem; spotřeba tavidla je téměř 30krát nižší.

Po elektrostruskovém svařování uhlíkové oceli je někdy nutná normalizace pro zlepšení a zjemnění struktury; zahřátí produktu na teplotu nad bodem Ac3, udržení na této teplotě a následné ochlazení na vzduchu. Normalizace po elektrostruskovém svařování proces komplikuje a prodražuje. Pro odstranění normalizace se přijímají opatření k zabránění růstu kovového zrna: zmenšení velikosti mezery a objemu lázně; zmenšení průměru elektrodového drátu; zavádění modifikátorů do lázně, například titanu; přivádění dalšího přídavného kovu; odstraňování horké strusky atd.

Pozitivní výsledky se projevují i u elektrostruskového svařování tlustých legovaných ocelí. Elektrostruskovou metodu lze použít i pro navařování povrchů, kde je požadována značná tloušťka navařované vrstvy. Výhodou použití této metody je malá hloubka tavení základního kovu a homogenita navaření, prováděná v jednom průchodu. V některých případech je možné elektrostruskovou metodou provádět i opravy; svařování velkých dutin, otvorů, vyplňování poškozených částí atd. Drobné opravy a svařování relativně malých profilů, jako jsou spoje železobetonových výztužných prutů, se provádějí zjednodušeně, bez posuvníků, v pevné formě – kokile, s poloautomatem s obloukovou hadicí.

Elektrostruskové svařování našlo široké uplatnění v těžkém strojírenství, při výrobě bubnů vysokotlakých parních kotlů, rámů velkých lisů a válcoven, válců hydraulických lisů, součástí velkých hydraulických turbín a hydrogenerátorů, v lodním stavitelství, při stavbě kovových konstrukcí atd. Další zdokonalení elektrostruskového svařování může otevřít nové aplikační možnosti.

Pro zvýšení produktivity svařování se používá drát se zvětšeným průměrem, 5-6 mm, a tím se zvyšuje proud. Je také možné použít elektrody – obdélníkové desky o tloušťce 10-12 mm a šířce až 120 mm; v tomto případě je zařízení výrazně zjednodušeno, není třeba kmitání elektrod v náustku pro přívod proudu do elektrody; nevýhodou je potřeba výkonných zdrojů energie (na každou desku se obvykle přivádí proud 1500-2000 A).

Pro svařování tavnou tryskou se používá deska o tloušťce 5-6 mm, upevněná v mezeře. Na ní jsou upevněny trubkové kanály pro dodávané elektrodové dráty o průměru 2-3 mm. Deska je od výrobku izolována speciálními těsněními. Deska se při vytváření švu taví. Metoda svařování je jednoduchá a vyžaduje nižší proudy než svařování deskami; nevýhodou je složitost výroby trysky.

Pokud jde o obecné hodnocení, je třeba poznamenat, že elektrostruskové svařování, stejně jako každá jiná metoda svařování, má své vlastní charakteristiky, výhody a nevýhody a oblasti nejvýhodnějšího použití. Elektrostruskové svařování se obvykle stává technicky proveditelným a ekonomicky výhodným, když je tloušťka základního kovu větší než 30 mm. Použití elektrostruskového svařování se neustále rozšiřuje jak u nás, tak i v zahraničí. Tato metoda umožňuje svařování oceli a litiny různých jakostí, hliníku, mědi, titanu a jejich slitin. Kromě prudkého zvýšení produktivity se náklady na svařování ve srovnání s automatickým obloukovým svařováním pod tavidlem snižují díky snížení spotřeby tavidla, zjednodušení přípravy hran pro svařování a snížení spotřeby energie.